LA PRÉCISION RENCONTRE LA PERFORMANCE :

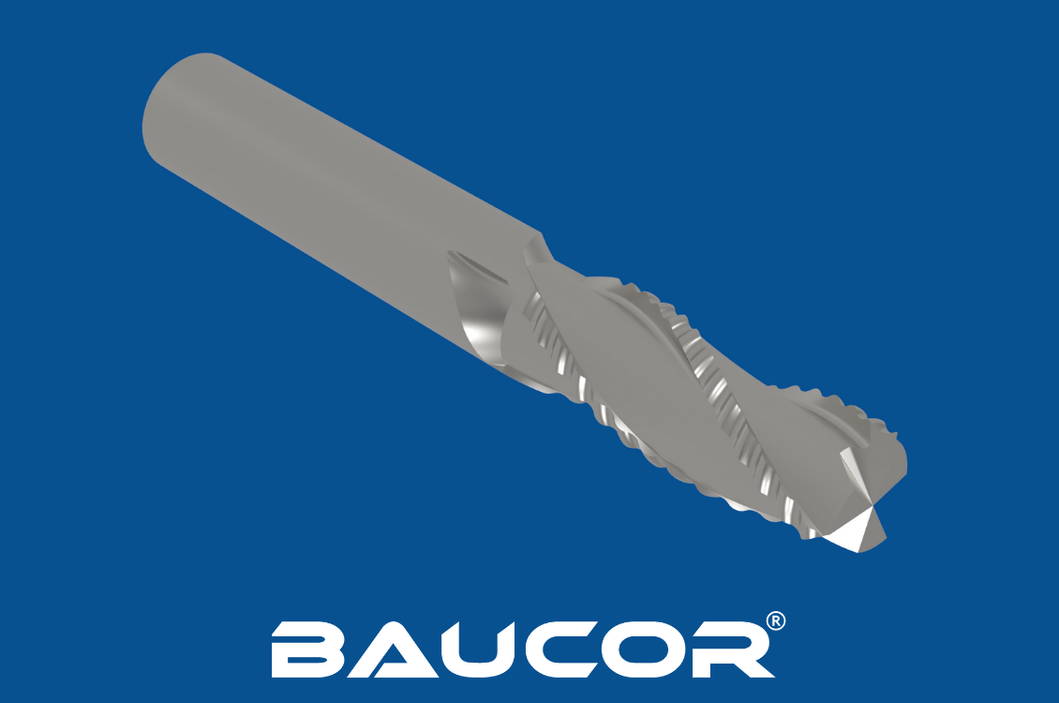

FRAISE À BILLES À DÉGAGEMENT POUR DES RÉSULTATS SUPÉRIEURS

LA PRÉCISION RENCONTRE LA PERFORMANCE :

FRAISE À BILLES À DÉGAGEMENT POUR DES RÉSULTATS SUPÉRIEURS

Qu'est-ce qu'une fraise à dégagement sphérique ?

Comment fonctionne une fraise de dépouille ?

Fabrication de fraises de dégagement (fraises à billes) : Précision et performance

Les fraises à dépouille, en particulier les fraises à billes, sont des outils essentiels pour créer de la dépouille autour des caractéristiques et usiner des surfaces profilées. Mais comment ces outils spécialisés sont-ils fabriqués ? Plongeons dans le processus de fabrication :

Principales étapes du processus

Gammes de tailles courantes :

Baucor peut fabriquer des fraises en bout pour répondre à une gamme variée d'applications de fraisage, depuis les tâches de fraisage général jusqu'à la création de profils complexes et de formes 3D complexes.

Les fraises en bout sont disponibles dans une variété de types, tels que les fraises carrées pour créer des angles vifs, les fraises à bout sphérique pour un contour lisse et les fraises d'ébauche pour un enlèvement rapide de matière. Adaptées aux matériaux tels que les métaux, les plastiques et les composites, Baucor peut produire des fraises en bout dans des dimensions et des configurations hautement spécialisées, adaptées à vos besoins spécifiques. Veuillez communiquer avec nous pour obtenir des renseignements détaillés sur les dimensions et les options de personnalisation afin de répondre parfaitement à vos besoins en matière de fraisage.

Matériaux courants pour les fraises à dégagement sphérique

Acier rapide (HSS) : Un choix polyvalent et rentable offrant une bonne ténacité et une bonne résistance à l'usure. Il convient à l'usinage de divers matériaux tels que les aciers doux, l'aluminium et les plastiques.

Matériaux moins courants et spécialisés :

Facteurs supplémentaires

Les fraises à dégagement, en particulier les fraises à bout sphérique, sont des outils essentiels pour créer un dégagement autour des caractéristiques et usiner des surfaces profilées. Le choix du bon revêtement peut optimiser leur durée de vie, leur efficacité et la qualité de vos pièces usinées. Voici un guide des meilleurs revêtements possibles :

Revêtements populaires

Au-delà des principes de base

Un choix judicieux : Facteurs à prendre en compte

Les fraises à dépouille, en particulier les fraises à bout sphérique, sont des outils polyvalents qui ont la capacité unique de créer à la fois des dépouilles et des profils courbes. Voici où elles sont indispensables :

Applications principales

Industries qui les utilisent

Industries où les fraises à billes sont essentielles

Pourquoi les fraises à billes sont-elles populaires ?

La conception unique de leur nez sphérique leur permet à la fois de couper vers le bas (comme une fraise standard) et de créer des profils latéraux arrondis. Cette combinaison de création de jeux et de contours les rend indispensables dans les industries mentionnées ci-dessus.

Machines utilisant des fraises à billes

Éléments importants à prendre en compte :

Pourquoi les fraises à billes sont-elles polyvalentes ?

Leur capacité à couper verticalement et latéralement les rend adaptées à diverses machines et scénarios de fabrication, qu'il s'agisse d'installations CNC automatisées ou d'opérations d'usinage manuelles.

Optimisation collaborative de la conception

Simulation et essais avancés

Optimisation et soutien continus

BAUCOR propose des solutions de fabrication et d'ingénierie personnalisées adaptées à vos besoins spécifiques, dans divers secteurs.

Les ingénieurs de BAUCOR peuvent examiner votre conception et fournir des commentaires pour améliorer la fabricabilité, la rentabilité et l'efficacité.

Éléments clés de la conception

Considérations sur la conception et leur impact