FRAISES EN BOUT BAUCOR : LE MÉLANGE PARFAIT DE FORCE ET DE PRÉCISION

CONÇUES POUR EXCELLER !

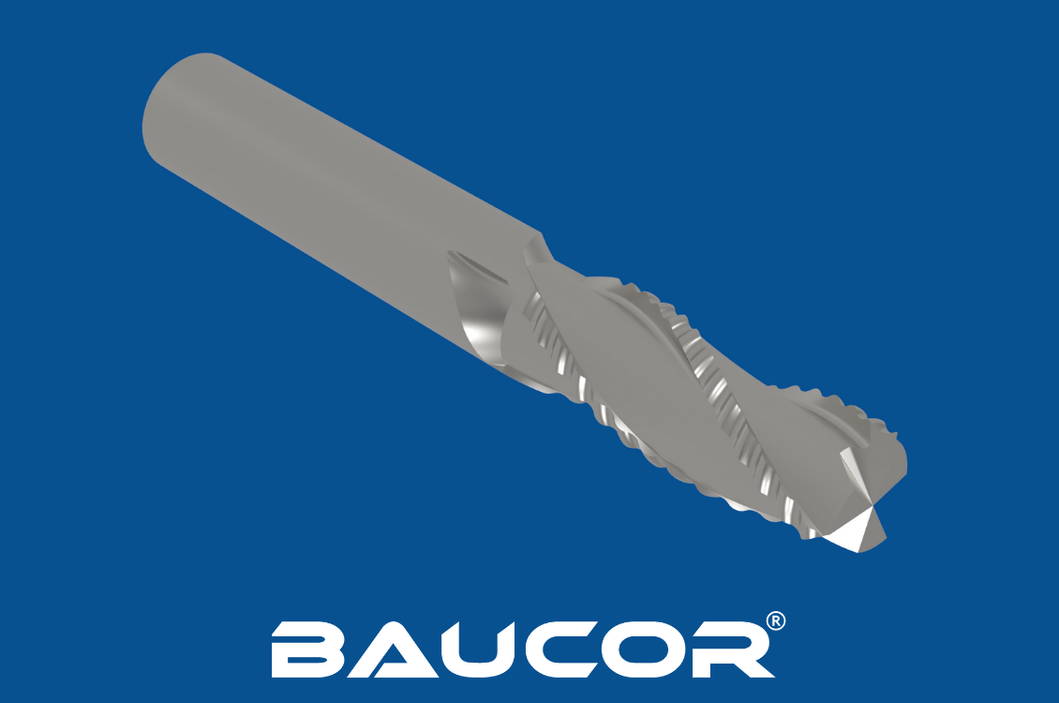

FRAISES À SUCETTES

FRAISES EN BOUT BAUCOR : LE MÉLANGE PARFAIT DE FORCE ET DE PRÉCISION

CONÇUES POUR EXCELLER !

FRAISES À SUCETTES

Qu'est-ce qu'une fraise à sucette ?

Les fraises à sucette, également connues sous le nom de fraises en bout à contre-dépouille ou de fraises à bec sphérique avec col, sont des outils de coupe spécialisés utilisés pour une variété de tâches d'usinage. Elles présentent les caractéristiques suivantes

Comment fonctionnent les pinces à sucettes ?

Principaux procédés de fabrication

L'expertise de Baucor en matière de fabrication

Baucor tire parti d'un équipement de pointe et d'une main-d'œuvre qualifiée pour produire des coupes à sucettes exceptionnelles :

Tailles de coupe pour sucettes : La gamme Baucor pour vos besoins de découpes

Gammes de tailles standard

Baucor propose une gamme complète de pinces à couper les sucettes pour répondre aux applications industrielles courantes. Voici une ventilation des tailles typiques :

Métrique

Impérial

Facteurs influençant le choix de la taille

Baucor : Votre partenaire pour un décolletage précis

Baucor comprend l'importance de choisir la bonne taille de fraise à sucettes. Nous offrons :

Baucor peut fabriquer des fraises en bout pour répondre à une gamme variée d'applications de fraisage, qu'il s'agisse de tâches de fraisage générales ou de la création de profils complexes et de formes 3D complexes.

Les fraises en bout sont disponibles dans une variété de types, tels que les fraises carrées pour créer des angles vifs, les fraises à bec sphérique pour un contour lisse et les fraises d'ébauche pour un enlèvement rapide de la matière. Adaptées aux matériaux tels que les métaux, les plastiques et les composites, Baucor peut produire des fraises en bout dans des dimensions et des configurations hautement spécialisées, adaptées à vos besoins spécifiques. Veuillez communiquer avec nous pour obtenir des renseignements détaillés sur les dimensions et les options de personnalisation afin de répondre parfaitement à vos besoins en matière de fraisage.

Choisir le matériau adapté à vos besoins

Plusieurs facteurs influencent le choix du matériau optimal pour une fraise à sucettes :

Matériaux couramment utilisés

Aciers rapides (HSS) :

Aciers rapides au cobalt :

Carbure de tungstène :

Métal en poudre (PM) :

Types : Les PM-HSS et PM-T15 offrent des avantages par rapport aux aciers à outils produits traditionnellement.

Avantages : Structure de grain plus fine pour améliorer la ténacité, la résistance à l'usure et l'aptitude au meulage.

Limites : Coût relativement plus élevé par rapport à l'acier rapide conventionnel.

Avantages des revêtements

Les revêtements offrent plusieurs avantages aux découpeurs de sucettes :

Options de revêtement courantes

L'expertise de Baucor en matière de revêtement

Notre équipe peut vous conseiller sur la meilleure solution de revêtement pour vos fraises à sucettes en fonction des éléments suivants :

Applications des fraises à sucettes dans la fabrication et l'usinage

Les fraises Lollipop, avec leur nez sphérique et leur profil de contre-dépouille, trouvent une utilisation essentielle dans divers processus de fabrication où la contre-dépouille, le profilage et l'usinage de précision sont nécessaires.

Principaux domaines d'utilisation

Cas d'utilisation spécifiques pour les fraises Lollipop

Les fraises à sucettes sont indispensables dans les industries où la précision, la contre-dépouille, le profilage complexe et l'efficacité de l'usinage sont primordiaux. Voici un aperçu complet :

Fabrication de moules et de matrices :

Fabrication aérospatiale :

Fabrication de dispositifs médicaux :

Fabrication automobile :

Production de composants nécessitant des contre-dépouilles, des rainures ou des profils complexes.

Usinage d'une variété d'aciers, d'alliages et éventuellement de matériaux composites.

Pourquoi les fraises Lollipop sont-elles préférées ?

Baucor : Votre partenaire en usinage de précision

Notre expertise s'étend à la fourniture de solutions de découpe de sucettes adaptées aux besoins exigeants de diverses industries. Nous offrons :

Les fraises à sucettes sont des outils polyvalents qui peuvent être utilisés sur différents types de machines, offrant ainsi une grande flexibilité pour différents environnements de production :

Facteurs de sélection des machines

La machine idéale pour votre fraise à sucette dépend de facteurs tels que :

Baucor : Des fraises à sucettes pour votre installation d'usinage

L'équipe de Baucor peut vous aider à choisir les fraises à sucettes adaptées à vos machines et applications spécifiques. Nous prenons en compte

Au-delà de l'outil de coupe : Le soutien de Baucor en matière de conception et d'ingénierie

En tant que spécialiste mondial de la coupe de sucettes, Baucor comprend que pour obtenir des résultats optimaux, il ne suffit pas de disposer d'un outil de première qualité. Nous offrons un soutien complet en matière de conception et d'ingénierie, notamment

Baucor : Vos spécialistes du décolletage et du profilage

En vous associant à Baucor, vous avez accès à ce qui suit

BAUCOR propose des solutions de fabrication et d'ingénierie personnalisées adaptées à vos besoins spécifiques, dans divers secteurs.

Les ingénieurs de BAUCOR peuvent examiner votre conception et fournir des commentaires pour améliorer la fabricabilité, la rentabilité et l'efficacité.

Principes de conception pour des coupeurs de sucettes efficaces

Géométrie de la denture :

Facteurs de conception influencés par l'application

Baucor : Votre ressource en matière de conception d'outils de coupe pour sucettes

Les ingénieurs de Baucor mettent à profit leur expertise en matière de conception pour créer des fraises à sucettes optimisées pour des applications spécifiques. Nous prenons en compte