BAUCOR : L'AVENIR DU FRAISAGE EST LÀ.

FAITES L'EXPÉRIENCE D'UNE INNOVATION QUI TRANSFORME VOTRE FAÇON DE CRÉER.

BAUCOR : L'AVENIR DU FRAISAGE EST LÀ.

FAITES L'EXPÉRIENCE D'UNE INNOVATION QUI TRANSFORME VOTRE FAÇON DE CRÉER.

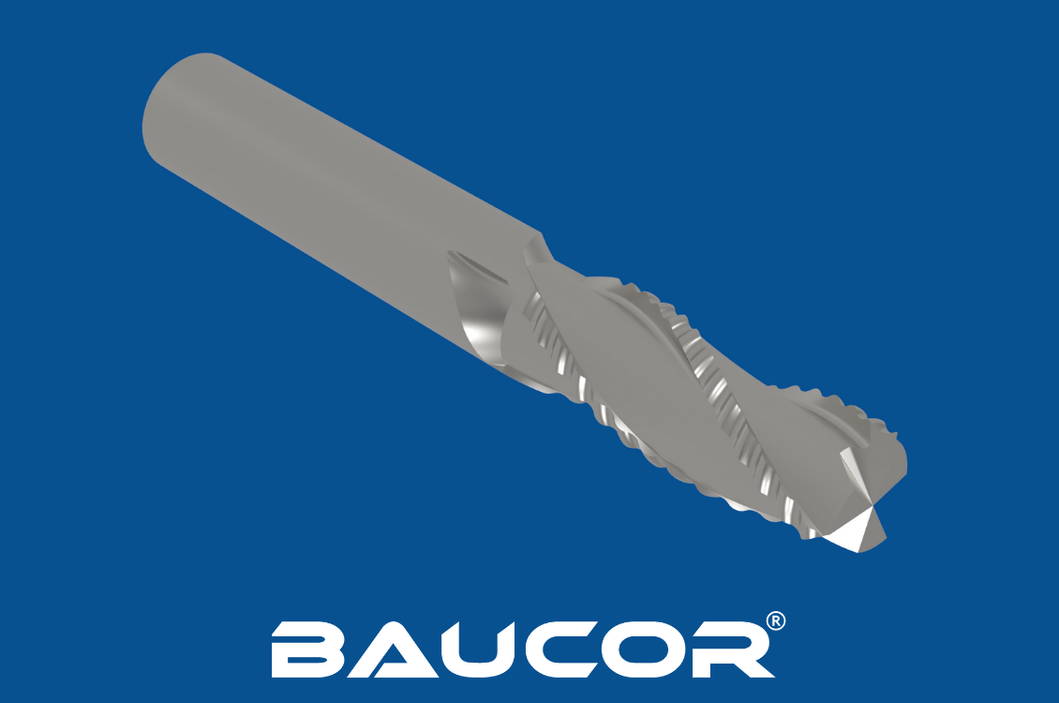

Fraises à rayon d'angle : La clé d'un usinage doux et précis

Une fraise à rayon d'angle, également appelée fraise à rayon, est un outil de coupe utilisé dans les processus d'usinage tels que le fraisage. Son objectif principal est de créer des arêtes arrondies et des transitions douces sur une pièce, en remplaçant les angles vifs par un rayon spécifique. Cette opération est cruciale dans diverses applications, qu'il s'agisse d'améliorer l'esthétique d'un produit ou d'en accroître la fonctionnalité et la sécurité.

Fonctionnement des fraises à rayon d'angle

Le tranchant d'une fraise à rayon d'angle a un profil arrondi, généralement en carbure ou en acier rapide. Lorsque la fraise tourne à grande vitesse, elle enlève de la matière de la pièce à usiner, laissant un rayon lisse et régulier sur les coins. La taille du rayon peut varier en fonction de l'outil spécifique et du résultat souhaité.

Le principe de fonctionnement est relativement simple :

Mise en place : La fraise est solidement montée dans une fraiseuse ou une machine CNC.

Programmation de la trajectoire de l'outil : La trajectoire souhaitée de la fraise est programmée dans la machine pour obtenir le rayon et la forme souhaités.

Coupe : La machine guide la fraise le long de la trajectoire programmée et les arêtes de coupe rotatives enlèvent la matière de la pièce, créant ainsi un coin arrondi.

Finition : après la coupe initiale, la machine peut effectuer des passes supplémentaires pour obtenir une finition plus lisse ou un rayon plus précis.

La fabrication de fraises à rayon d'angle implique une série d'étapes précises, généralement réalisées à l'aide de machines spécialisées et de techniques avancées :

Sélection du matériau : La première étape consiste à choisir le matériau approprié pour la fraise. Les choix les plus courants sont les suivants :

Préparation de la pièce brute : Le matériau sélectionné est découpé en ébauches cylindriques du diamètre souhaité. Ces ébauches sont ensuite traitées thermiquement pour améliorer leur dureté et leur durabilité.

Rectification : Les ébauches sont montées sur des rectifieuses où des meules spécialisées façonnent les arêtes de coupe et créent le profil de rayon souhaité. Ce processus est extrêmement précis et nécessite des opérateurs qualifiés et des commandes numériques avancées.

Revêtement (en option) : Pour améliorer les performances et la durée de vie de l'outil, les fraises peuvent être revêtues de divers matériaux, tels que :

Contrôle de la qualité : Des inspections et des tests approfondis sont effectués pour s'assurer que les fraises en bout répondent aux spécifications requises en termes de dimensions, de précision du rayon et de performance de coupe.

Emballage et distribution : Les fraises finies sont soigneusement emballées et expédiées aux distributeurs ou aux utilisateurs finaux.

En tant que fabricant leader d'outils de coupe, Baucor offre une gamme complète de fraises à rayon d'angle pour répondre aux divers besoins des différentes industries. Bien que la disponibilité des tailles spécifiques puisse varier en fonction de la gamme de produits et des stocks actuels, Baucor fabrique généralement des fraises à rayon d'angle dans une large gamme de tailles, y compris :

De plus, Baucor propose différentes tailles de rayons d'angle, allant de petits rayons comme 0,01 mm ou 0,005" à des rayons plus grands comme 3 mm ou 1/8". Les options de rayon disponibles peuvent varier en fonction de la série et du diamètre de la fraise.

Pour connaître les dimensions exactes disponibles pour une série spécifique de fraises à rayon d'angle Baucor, il est recommandé de consulter leur catalogue de produits ou de contacter directement leurs représentants commerciaux. Ils peuvent vous fournir des informations détaillées sur les tailles disponibles, les matériaux, les revêtements et d'autres spécifications pour vous aider à choisir la fraise la mieux adaptée à votre application.

N'oubliez pas que Baucor, en tant que fabricant de premier plan, s'engage à fournir des outils de coupe de haute qualité avec une large gamme d'options pour répondre aux besoins spécifiques de ses clients. Que vous ayez besoin de petites fraises précises pour les travaux complexes ou de fraises plus grandes et robustes pour l'usinage lourd, Baucor a probablement une solution qui répond à vos besoins.

Les fraises à rayon d'angle peuvent être fabriquées à partir de différents matériaux, chacun ayant des propriétés et des avantages uniques en fonction de l'application spécifique :

Matériaux courants :

Matériaux moins courants :

Les fraises à rayon d'angle peuvent être dotées de divers revêtements afin d'améliorer leurs performances, leur durée de vie et leur polyvalence. Ces revêtements fournissent des couches supplémentaires de protection et de fonctionnalité, permettant aux fraises de résister à des températures plus élevées, de réduire la friction et de résister à l'usure.

Voici une liste des revêtements possibles pour les fraises à rayon d'angle :

Revêtements courants :

Revêtements moins courants :

Revêtements spécialisés :

Le choix du revêtement dépend de plusieurs facteurs, notamment le matériau de la pièce, les paramètres d'usinage, la durée de vie souhaitée de l'outil et les considérations budgétaires. En choisissant le revêtement approprié, vous pouvez améliorer de manière significative les performances, la longévité et la polyvalence de vos fraises à rayon d'angle, ce qui se traduit par de meilleurs résultats d'usinage et une productivité accrue.

Les fraises à rayon d'angle sont largement utilisées dans diverses industries et applications en raison de leur capacité à créer des arêtes lisses et arrondies et des contours précis. Voici quelques-uns des principaux domaines dans lesquels elles sont utilisées :

Industries :

Applications spécifiques :

En résumé, les fraises à rayon d'angle sont des outils polyvalents qui trouvent des applications dans un large éventail d'industries et de tâches d'usinage spécifiques. Leur capacité à créer des arêtes lisses et arrondies, des contours précis et des congés les rend inestimables pour améliorer les performances, la durabilité, la sécurité et l'esthétique d'un nombre incalculable de produits et de composants.

Les fraises à rayon d'angle sont des outils polyvalents utilisés dans un large éventail d'industries pour diverses applications en raison de leur capacité à créer des arêtes lisses et arrondies et des contours précis.

Parmi les industries clés qui utilisent les fraises à rayon d'angle, on peut citer

Il ne s'agit là que de quelques exemples, et les applications des fraises à rayon d'angle continuent de s'étendre au fur et à mesure de l'apparition de nouvelles technologies et de nouveaux matériaux. Leur polyvalence et leur capacité à créer des finitions précises et lisses en font des outils indispensables dans diverses industries qui exigent des composants fiables et de haute qualité.

Les fraises à rayon d'angle sont utilisées dans une variété de machines, principalement celles conçues pour les opérations de fraisage ou d'usinage. Ces machines offrent la vitesse de rotation, le contrôle de précision et la rigidité nécessaires pour utiliser efficacement les fraises à rayon d'angle dans le but pour lequel elles ont été conçues.

Voici quelques-unes des machines les plus courantes qui utilisent des fraises à rayon d'angle :

Fraiseuses :

Machines CNC (commande numérique par ordinateur) :

Tables de toupie :

Outre ces machines, les fraises à rayon d'angle peuvent également être utilisées avec des outils rotatifs portatifs pour des projets à petite échelle ou de bricolage. Toutefois, la précision et le contrôle peuvent ne pas être aussi élevés qu'avec des fraiseuses spécialisées ou des machines à commande numérique.

Le choix de la machine dépend de facteurs tels que la taille et la complexité de la pièce à usiner, la précision souhaitée, le matériau à usiner et le volume de production global. Alors que les fraiseuses et les machines à commande numérique sont les choix les plus courants pour les applications professionnelles, les tables de toupie et les outils rotatifs portatifs constituent une option plus accessible pour les amateurs et les projets à plus petite échelle.

Baucor propose une gamme de services de soutien à la conception et à l'ingénierie pour ses fraises à rayon d'angle, bien que les détails spécifiques puissent varier. Voici ce à quoi vous pouvez vous attendre :

BAUCOR propose des solutions de fabrication et d'ingénierie personnalisées adaptées à vos besoins spécifiques, dans divers secteurs.

Les ingénieurs de BAUCOR peuvent examiner votre conception et fournir des commentaires pour améliorer la fabricabilité, la rentabilité et l'efficacité.

La conception des fraises à rayon d'angle implique de prendre soigneusement en compte plusieurs facteurs pour garantir des performances optimales, la durée de vie de l'outil et les résultats d'usinage souhaités. Voici quelques guides de conception clés :

Sélection du rayon :

Géométrie de la fraise :

Choix du matériau :

Choix du revêtement :

Autres considérations :

En examinant attentivement ces guides de conception et en travaillant avec des fabricants d'outils ou des ingénieurs expérimentés, vous pouvez sélectionner ou concevoir des fraises à rayon d'angle optimisées pour vos besoins d'usinage spécifiques. Vous obtiendrez ainsi des performances optimales, une durée de vie prolongée de l'outil et des résultats de haute qualité lors de vos opérations d'usinage.

N'oubliez pas que la conception de fraises à rayon d'angle est un processus complexe qui implique la mise en balance de plusieurs facteurs. En comprenant ces considérations de conception et en travaillant avec des experts, vous pouvez obtenir les meilleurs résultats possibles dans vos applications d'usinage.