SOLUTIONS DE POINTE AVEC LES FRAISES BAUCOR

POUR LA PERFECTION !

SOLUTIONS DE POINTE AVEC LES FRAISES BAUCOR

POUR LA PERFECTION !

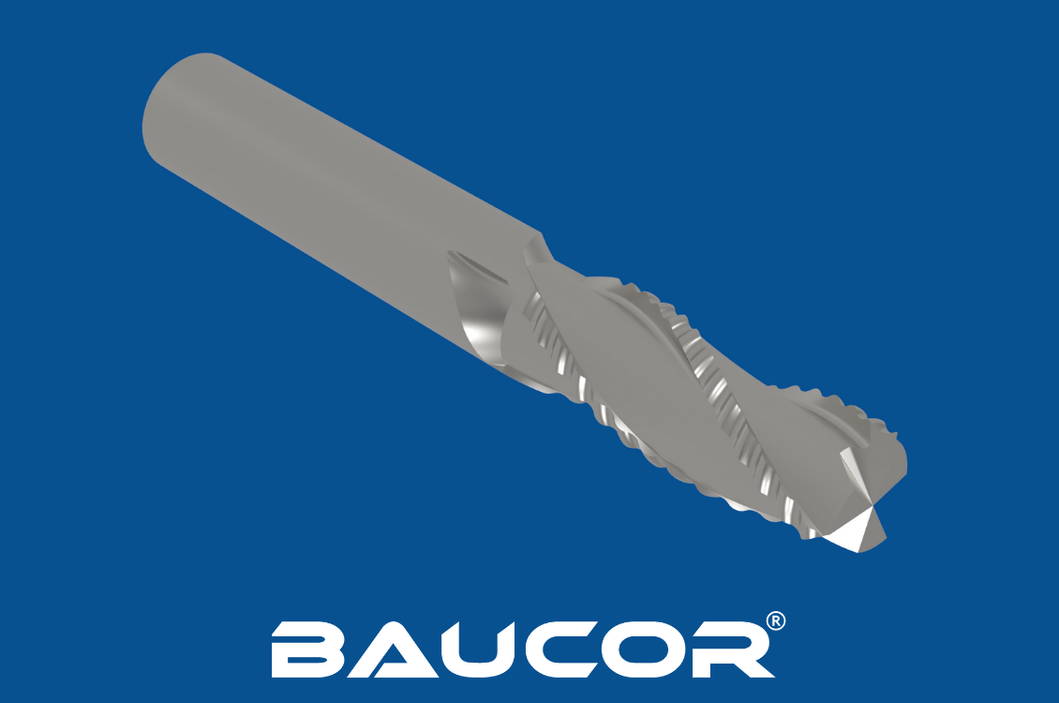

Qu'est-ce qu'une fraise en bout ?

Une fraise est un type de fraise largement utilisé dans les machines à commande numérique et les fraiseuses manuelles pour une grande variété d'opérations d'usinage.

Les fraises en bout utilisent une combinaison de rotation et de mouvement pour enlever de la matière et créer les formes souhaitées :

Rotation : La fraise est maintenue dans la broche de la machine et tourne à grande vitesse (RPM).

Action de coupe : Les arêtes de coupe de la fraise cisaillent la matière pendant qu'elle tourne. Les goujures latérales et la face frontale de la fraise peuvent être utilisées pour la coupe.

Opérations d'usinage : Les fraises en bout sont incroyablement polyvalentes en raison de leur capacité à couper dans différentes directions :

1. Sélection des matières premières

2. Cannelure et formation de la queue

3. Face d'extrémité et géométrie

4. Traitement thermique (souvent)

5. Finition et revêtement

6. Contrôle de la qualité

L'engagement de Baucor en faveur de la qualité

Diamètre de la tige

Diamètre de coupe

Longueur totale

Longueur de goujure

Baucor peut fabriquer des fraises en bout pour répondre à une gamme variée d'applications de fraisage, depuis les tâches de fraisage général jusqu'à la création de profils complexes et de formes complexes en 3D.

Les fraises en bout sont disponibles dans une variété de types, tels que les fraises carrées pour créer des angles vifs, les fraises à bec sphérique pour un contour lisse et les fraises d'ébauche pour un enlèvement de matière rapide. Baucor peut produire des fraises en bout dans des dimensions et des configurations hautement spécialisées, adaptées à vos besoins spécifiques. Veuillez communiquer avec nous pour obtenir des renseignements détaillés sur les dimensions et les options de personnalisation afin de répondre parfaitement à vos besoins en matière de fraisage.

Matériaux courants

Matériaux moins courants (spécialisés)

Considérations sur les matériaux des fraises en bout

Le choix du matériau de la fraise dépend de plusieurs facteurs :

Revêtements : Un gain de performance

Les fraises en bout, quel que soit le matériau de base, reçoivent souvent des revêtements qui améliorent leurs performances :

La liste des revêtements couramment utilisés pour améliorer les fraises en bout, ainsi qu'une brève description de leurs avantages :

Revêtements courants

Revêtements spécialisés

Points importants à prendre en considération

L'expertise de Baucor en matière de revêtement

Baucor ne se contente pas de fabriquer des fraises exceptionnelles ; nous comprenons comment les revêtements améliorent leur performance pour votre cas d'utilisation spécifique. Notre équipe vous aidera à choisir le revêtement optimal pour votre application en fonction des éléments suivants

Les fraises en bout sont incroyablement polyvalentes et sont utilisées dans de nombreux secteurs et applications. Voici un aperçu des domaines dans lesquels vous les verrez à l'œuvre :

Industries

Applications spécifiques

Pourquoi les fraises en bout sont-elles si largement utilisées ?

Baucor : Votre partenaire pour les fraises en bout

Baucor fabrique des fraises à haute performance conçues pour répondre aux exigences spécifiques de ces industries et applications. Nos fraises offrent

Les fraises en bout sont des outils essentiels pour relever une vaste gamme de défis d'usinage dans toutes les industries. Qu'il s'agisse de fraisage, de surfaçage, de perçage, de profilage ou de création de contours 3D complexes, nos fraises et notre expertise vous garantissent les bons outils pour obtenir les meilleurs résultats possibles.

Les industries primaires qui dépendent fortement des fraises en bout :

Pourquoi ces industries font confiance aux fraises en bout

Les fraises en bout sont principalement utilisées dans les types de machines suivants :

Machines principales

Autres machines possibles

Pourquoi ces machines sont-elles idéales ?

Baucor : Assurer la compatibilité des machines

Baucor ne se contente pas de fournir des fraises en bout exceptionnelles ; nous comprenons comment elles s'intègrent aux machines que vous utilisez. Notre équipe vous aidera à assurer :

Les fraises en bout sont principalement utilisées dans les fraiseuses et les défonceuses à commande numérique, mais elles peuvent aussi être utilisées sur des fraiseuses manuelles par des opérateurs qualifiés. Baucor est votre partenaire, vous assurant non seulement des fraises de haute qualité, mais aussi les connaissances nécessaires pour garantir une intégration optimale avec les machines que vous avez choisies, maximisant ainsi les capacités de ces outils polyvalents.

Baucor sait que le choix du bon broyeur n'est que la première étape. En tant qu'entreprise leader, nous donnons la priorité à une conception complète et à un soutien technique pour vous assurer des résultats optimaux. Voici ce à quoi vous pouvez vous attendre :

Consultation d'experts

Outils de conception de pointe

Solutions de fraisage en bout sur mesure

Votre réussite en ligne de mire

L'avantage Baucor

Lorsque vous vous associez à Baucor, vous obtenez :

Le soutien de Baucor en matière de conception et d'ingénierie va bien au-delà de la simple fourniture d'excellentes fraises. Nous nous associons à vous pour assurer une sélection optimale des outils, fournir une expertise en matière de conception personnalisée et apporter les connaissances et le soutien qui se traduisent par des résultats supérieurs dans votre atelier. Contactez-nous dès aujourd'hui pour découvrir la différence d'un véritable partenaire en matière d'outils de coupe !

BAUCOR propose des solutions de fabrication et d'ingénierie personnalisées adaptées à vos besoins spécifiques, dans divers secteurs.

Les ingénieurs de BAUCOR peuvent examiner votre conception et fournir des commentaires pour améliorer la fabricabilité, la rentabilité et l'efficacité.

Principes fondamentaux de conception

Type : Le type de fraise (à bout carré, à nez sphérique, d'ébauche, etc.) est le principal facteur déterminant les applications prévues.

Matériau : Les fraises en bout sont généralement fabriquées en acier rapide (HSS), en carbure ou parfois en métal en poudre (PM). Le choix du matériau permet d'équilibrer la ténacité, la résistance à l'usure et le coût en fonction des matériaux travaillés et de l'application.

Conception de la goujure : Les goujures (les rainures hélicoïdales) sont cruciales pour la coupe et l'évacuation des copeaux. Les paramètres clés sont les suivants

Géométrie des arêtes de coupe : La forme des arêtes de coupe sur la face et la circonférence de la fraise a une influence directe sur la façon dont elle interagit avec le matériau.

Revêtement : L'application de revêtements améliorant les performances (TiN, TiAlN, AlTiN, etc.) augmente considérablement la résistance à l'usure, réduit la friction et prolonge la durée de vie de l'outil.

L'expertise de Baucor : Nous sélectionnons et appliquons de manière experte le revêtement parfaitement adapté à votre application, maximisant ainsi la durée de vie et la performance de l'outil.

Autres considérations relatives à la conception

L'avantage de Baucor en matière de conception