BAUCOR : ALÉSOIRS DE PRÉCISION POUR UNE FINITION PARFAITE.

CHAQUE TROUS. A CHAQUE FOIS.

BAUCOR : ALÉSOIRS DE PRÉCISION POUR UNE FINITION PARFAITE.

CHAQUE TROUS. A CHAQUE FOIS.

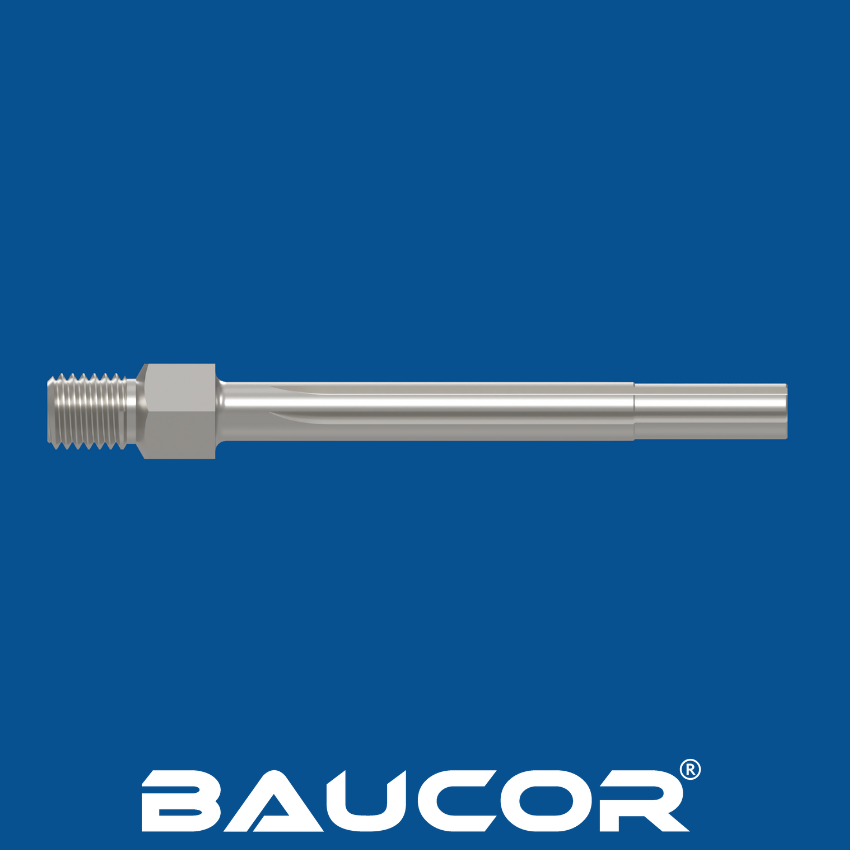

Un alésoir piloté est un outil de coupe utilisé pour agrandir et finir des trous existants avec une grande précision et exactitude. Sa caractéristique distinctive est le pilote, une extension cylindrique à l'extrémité avant qui guide l'alésoir et garantit qu'il reste centré dans le trou existant.

Comment fonctionnent les alésoirs à pilote :

Conception :

Action de coupe :

La fabrication des alésoirs pilotés implique une série d'étapes précises, chacune garantissant la précision, la durabilité et les performances de l'outil :

Sélection des matériaux :

Découpage :

Tournage et fraisage :

Traitement thermique :

Rectification et finition :

Revêtement (en option) :

Assemblage (pour les pilotes amovibles) :

Contrôle de la qualité :

Autres considérations :

En comprenant le processus de fabrication et les considérations de conception, les utilisateurs peuvent choisir l'alésoir piloté le mieux adapté à leurs besoins spécifiques, en garantissant des performances, une précision et une longévité optimales.

Baucor propose une gamme complète de tailles pour s'adapter aux différents diamètres de trous et aux applications dans différents secteurs. Les dimensions des alésoirs pilotés sont généralement spécifiées par le diamètre des goujures de coupe et le diamètre du pilote.

Tailles standard :

Les tailles standard des alésoirs pilotés de Baucor couvrent probablement une large gamme, y compris les tailles suivantes :

Diamètres pilotes :

Le diamètre du pilote est généralement légèrement inférieur au diamètre de la goujure de coupe pour assurer un ajustement parfait dans le trou existant. Baucor propose probablement plusieurs tailles de pilote pour chaque diamètre d'alésoir afin de s'adapter aux différentes tolérances et applications des trous.

Tailles personnalisées :

Outre les dimensions standard, Baucor propose probablement des alésoirs pilotés sur mesure pour répondre aux besoins spécifiques des clients. Cela pourrait impliquer la fabrication d'alésoirs avec des diamètres non standard ou des conceptions de goujures uniques adaptées à leurs applications particulières.

Les alésoirs pilotés sont fabriqués à partir de matériaux choisis pour leur dureté, leur résistance à l'usure et leur capacité à maintenir une arête de coupe vive pendant le processus d'usinage. Voici une liste complète des matériaux possibles utilisés pour leur construction :

Matériaux courants :

Matériaux moins courants :

Matériaux de revêtement :

Outre le matériau de base, les alésoirs pilotés peuvent être revêtus de divers matériaux afin d'améliorer leurs performances :

Le choix du matériau et du revêtement appropriés pour un alésoir piloté dépend de plusieurs facteurs, notamment

La consultation d'un expert en outillage ou d'un fabricant d'alésoirs peut vous aider à choisir le matériau et le revêtement adaptés à vos besoins spécifiques.

Les revêtements appliqués aux alésoirs pilotés améliorent considérablement leurs performances, leur résistance à l'usure et leur durée de vie. Voici une liste complète des revêtements couramment utilisés sur les alésoirs pilotés :

Revêtements PVD (Physical Vapor Deposition) :

Revêtements CVD (dépôt chimique en phase vapeur) :

Autres revêtements :

Choisir le bon revêtement :

Le meilleur revêtement pour un alésoir piloté dépend de plusieurs facteurs :

La consultation d'un expert en outillage ou d'un fabricant d'alésoirs peut vous aider à choisir le revêtement le mieux adapté à vos besoins spécifiques.

Les alésoirs pilotés sont des outils polyvalents utilisés dans un large éventail d'industries et d'applications où l'alignement et la finition précis des trous sont essentiels. Voici un aperçu de leurs utilisations courantes :

Industrie automobile :

Industrie aérospatiale :

Industrie manufacturière :

Fabrication d'outils et de matrices :

Fabrication de dispositifs médicaux :

Autres applications :

Avantages des alésoirs pilotés :

Les alésoirs pilotés sont des outils précieux dans les industries où la précision et l'exactitude sont essentielles pour assurer l'ajustement, le fonctionnement et la longévité de divers composants et assemblages.

Les alésoirs pilotés sont des outils polyvalents utilisés dans diverses industries où l'agrandissement, l'alignement et la finition précis des trous sont essentiels. Voici un aperçu des principales industries qui utilisent les alésoirs pilotés :

Industrie automobile :

Industrie aérospatiale :

Industrie manufacturière :

Fabrication de dispositifs médicaux :

Industrie du pétrole et du gaz :

Industrie de l'énergie :

Autres industries :

En résumé, les alésoirs pilotés sont des outils précieux dans les industries qui exigent une grande précision, une grande exactitude et une grande fiabilité dans les opérations de finition des trous. Leur capacité à maintenir l'alignement et à produire des finitions lisses les rend indispensables dans les secteurs de l'automobile, de l'aérospatiale, de la fabrication, de la médecine, de l'énergie et autres.

Les alésoirs pilotés sont utilisés avec une variété de machines qui peuvent fournir la puissance de rotation et la stabilité nécessaires à l'agrandissement et à la finition précise des trous. La machine utilisée dépend de la taille et de la complexité de la pièce, du niveau de précision souhaité et du volume de production. Voici quelques machines couramment utilisées avec les alésoirs pilotés :

Autres considérations :

En choisissant la bonne machine et en suivant les procédures d'utilisation appropriées, les alésoirs pilotés peuvent être utilisés efficacement pour créer des trous précis, exacts et lisses dans une variété d'applications à travers différentes industries.

Chez Baucor, nous nous engageons à fournir à nos clients bien plus que des alésoirs pilotés de première qualité. Nous sommes votre partenaire dévoué en matière de précision et de performance, offrant un soutien complet en matière de conception et d'ingénierie pour vous permettre d'obtenir les meilleurs résultats possibles dans vos applications.

Notre équipe d'ingénieurs expérimentés est là pour collaborer avec vous, en concevant des alésoirs pilotés sur mesure, adaptés précisément à vos besoins uniques. Nous optimisons méticuleusement la géométrie de l'alésoir, la conception de la goujure, le diamètre pilote et la sélection des matériaux, afin de garantir l'équilibre parfait entre les performances de coupe et la durée de vie de l'outil pour votre application spécifique.

Nous comprenons que chaque application est différente. C'est pourquoi nos ingénieurs fournissent des conseils d'experts sur les meilleures pratiques d'utilisation de nos alésoirs pilotés dans votre scénario spécifique. Nous proposons des recommandations sur les paramètres de coupe, la lubrification et l'entretien de l'outil, afin d'optimiser la durée de vie de l'outil et la précision de la finition du trou.

Le choix du bon matériau pour votre alésoir piloté est crucial. Nous offrons des conseils d'experts sur la sélection des matériaux, en tenant compte de facteurs tels que le matériau de la pièce, la tolérance de trou souhaitée et la fréquence d'utilisation. Nos recommandations pour l'acier rapide (HSS), l'acier rapide au cobalt (HSS-Co) ou le carbure sont toujours adaptées pour garantir des performances optimales en fonction de vos besoins spécifiques.

Nous soutenons nos produits. Notre équipe d'assistance technique est toujours prête à vous aider à relever les défis auxquels vous êtes confrontés. Nous analysons les alésoirs usés ou endommagés, nous identifions les causes profondes des problèmes et nous recommandons des mesures correctives pour que vous puissiez continuer à travailler sans problème.

Chez Baucor, nous pensons que la connaissance est un pouvoir. Nous offrons une variété de programmes de formation et de ressources, y compris des tutoriels et des manuels en ligne, pour vous permettre d'acquérir les connaissances nécessaires à l'utilisation et à l'entretien corrects de vos alésoirs pilotés. Cela garantit des résultats constants et vous aide à tirer le meilleur parti de votre investissement.

Avec Baucor, vous n'achetez pas seulement un outil, vous investissez dans un partenariat dédié à votre réussite. Notre engagement à satisfaire nos clients et notre souci constant de la qualité font de nous un partenaire de confiance dans les secteurs de la fabrication et de la réparation.

BAUCOR propose des solutions de fabrication et d'ingénierie personnalisées adaptées à vos besoins spécifiques, dans divers secteurs.

Les ingénieurs de BAUCOR peuvent examiner votre conception et fournir des commentaires pour améliorer la fabricabilité, la rentabilité et l'efficacité.

La conception d'alésoirs pilotés implique l'examen attentif de plusieurs facteurs afin de s'assurer qu'ils produisent des trous précis et bien alignés avec des finitions lisses tout en conservant leur capacité de coupe au fil du temps. Voici les principaux guides de conception :

Diamètre et longueur du pilote :

Conception de la goujure de coupe :

Géométrie de l'arête de coupe :

Choix du matériau :

Revêtement (en option) :

Longueur totale et conception de la queue :

Chanfrein :

Tolérances :

En respectant ces directives de conception et en choisissant les matériaux et les revêtements appropriés, les fabricants peuvent produire des alésoirs pilotés de haute qualité qui assurent une finition précise, exacte et fiable des trous pour une large gamme d'applications.