ALESOIRS BAUCOR :

LÀ OÙ L'INGÉNIERIE DE PRÉCISION RENCONTRE UNE QUALITÉ SANS COMPROMIS.

VOTRE PARTENAIRE DE CONFIANCE POUR DES TROUS PARFAITS, À CHAQUE FOIS.

ALESOIRS BAUCOR :

LÀ OÙ L'INGÉNIERIE DE PRÉCISION RENCONTRE UNE QUALITÉ SANS COMPROMIS.

VOTRE PARTENAIRE DE CONFIANCE POUR DES TROUS PARFAITS, À CHAQUE FOIS.

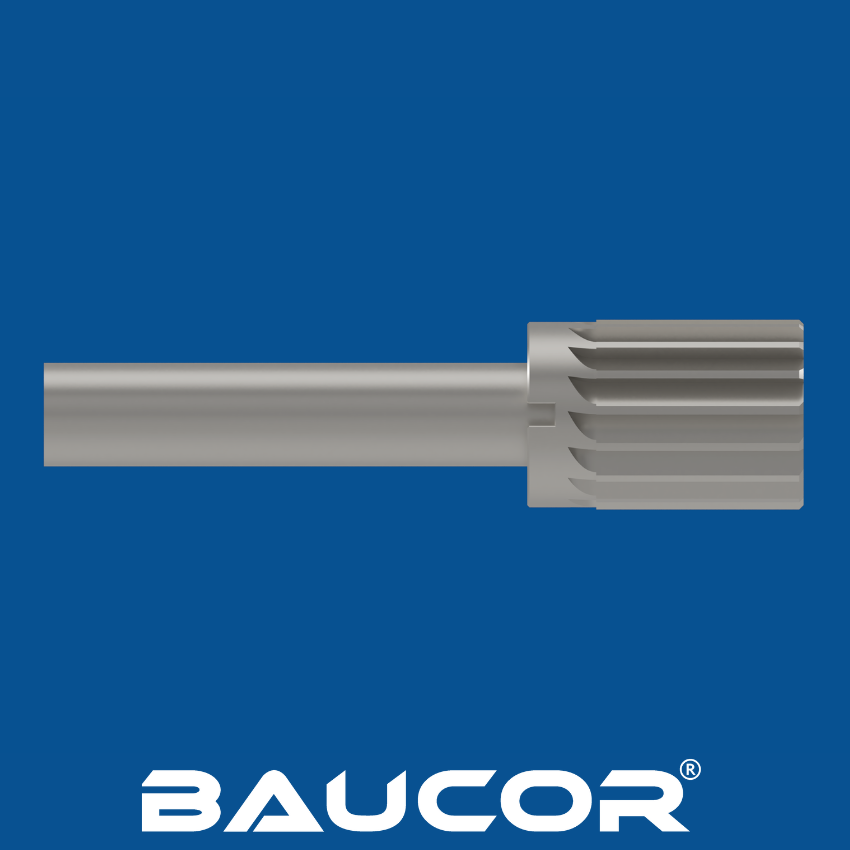

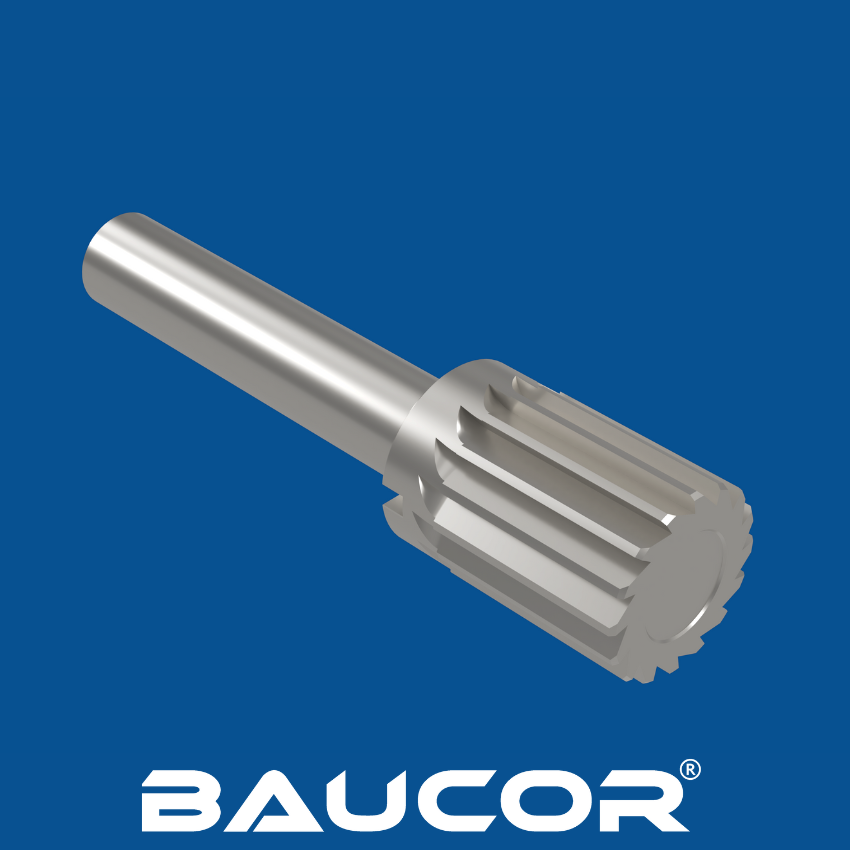

Les alésoirs à coquille sont des outils de coupe spécialisés conçus pour agrandir et finir des trous de plus grand diamètre, commençant généralement à 3/4 de pouce et allant jusqu'à plusieurs pouces. Ils sont différents des alésoirs pleins, car ils ont une forme cylindrique creuse et sont montés sur un mandrin séparé pour l'utilisation.

Comment fonctionnent les alésoirs à coquille :

Construction :

Action de coupe :

Réglage :

La création d'alésoirs à coquille implique une série d'étapes complexes qui garantissent leur précision, leur durabilité et leurs performances de coupe. Voici un aperçu du processus de fabrication typique :

Sélection des matériaux :

Préparation des ébauches :

Usinage :

Traitement thermique :

Finition :

Inspection et contrôle qualité :

Le processus de fabrication des alésoirs à coquille nécessite des connaissances spécialisées, des capacités d'usinage de précision et des mesures de contrôle de qualité rigoureuses. Les fabricants réputés comme Baucor adhèrent à des normes strictes pour garantir la production d'outils de haute qualité qui offrent des performances précises et fiables dans des applications exigeantes.

Baucor, en tant que fabricant leader d'outils de coupe, propose probablement une large gamme de tailles d'alésoirs à coquille pour répondre à divers besoins industriels. Bien que leurs offres spécifiques puissent varier, voici un aperçu général des gammes de tailles courantes que vous pouvez généralement trouver chez Baucor ou des fabricants similaires :

Tailles métriques :

Tailles impériales :

Considérations importantes :

Le choix du matériau des alésoirs à coquille est crucial pour leurs performances, leur durabilité et leur adéquation à des applications spécifiques. Voici un aperçu détaillé des différents matériaux utilisés dans leur construction :

Matériaux courants :

Acier rapide (HSS) :

Acier au cobalt (HSS-Co) :

Matériaux spécialisés :

Métal en poudre (PM) HSS :

Cermet :

Options de revêtement :

En sélectionnant le matériau et le revêtement appropriés en fonction des exigences spécifiques de l'application, vous pouvez garantir des performances, une durabilité et une rentabilité optimales pour vos opérations d'alésage de coque.

Les alésoirs à coquille revêtus peuvent améliorer considérablement leurs performances, leur durée de vie et leur efficacité globale. Ces revêtements fournissent une couche protectrice qui réduit la friction, augmente la résistance à l'usure et améliore la dissipation de la chaleur. Voici une liste complète des revêtements couramment utilisés sur les alésoirs à coquille :

Revêtements PVD (dépôt physique en phase vapeur) :

Nitrure de titane (TiN) :

Carbonitrure de titane (TiCN) :

Nitrure de titane et d'aluminium (TiAlN) :

Aluminium Nitrure de titane (AlTiN) :

Revêtements CVD (dépôt chimique en phase vapeur) :

Autres revêtements :

Choisir le bon revêtement :

Le choix du revêtement optimal pour votre alésoir à coquille dépend de plusieurs facteurs, notamment :

En évaluant soigneusement ces facteurs et en choisissant le revêtement approprié, vous pouvez améliorer considérablement les performances, la durabilité et la rentabilité de vos alésoirs à coquille.

Les alésoirs à coquille sont des outils polyvalents utilisés dans de nombreuses industries et applications où l'agrandissement et la finition précis des trous de grand diamètre sont essentiels. Leur capacité à traiter des trous de plus grande taille les rend indispensables dans divers secteurs :

Applications industrielles :

Usinage et fabrication :

Industrie pétrolière et gazière :

Alésage de trous dans des équipements de forage, des têtes de puits, des composants de pipelines et d'autres machines de champs pétrolifères.

Agrandissement et finition de trous dans de grandes vannes et raccords utilisés dans les usines de traitement du pétrole et du gaz.

Autres applications :

Construction navale :

Production d'énergie :

Exploitation minière et construction :

Agrandissement et finition de trous dans les composants de machines lourdes utilisés dans les équipements miniers et de construction.

Avantages de l'utilisation de Shell Alésoirs :

L'utilisation d'alésoirs à coquille dans ces applications offre plusieurs avantages :

Les alésoirs à coquille sont des outils essentiels pour les professionnels de diverses industries où l'usinage de trous de grand diamètre est nécessaire. Leur précision, leur polyvalence et leur rentabilité en font un atout précieux dans tout atelier d'usinage ou de fabrication.

Les alésoirs à coquille trouvent une application dans un large éventail d'industries en raison de leur capacité à agrandir et à finir les trous avec précision. Voici quelques-unes des principales industries qui utilisent des alésoirs à coquille :

De plus, les alésoirs à coquille sont utilisés dans les opérations de réparation et de maintenance dans diverses industries où un agrandissement ou une finition précise des trous est nécessaire.

Les alésoirs à coquille sont compatibles avec diverses machines conçues pour l'usinage intensif de grandes pièces. Il s'agit notamment de :

Tours : les tours à moteur sont utilisés pour les alésoirs à coquille plus petits, tandis que les tours à usage intensif peuvent accueillir des tours plus grands pour l'usinage de trous plus grands.

Fraiseuses à aléser horizontales : idéales pour aléser des trous de grand diamètre dans des pièces lourdes montées sur une table, à l'aide d'une barre d'alésage équipée d'un alésoir à coquille.

Fraiseuses à aléser verticales (VBM) : similaires aux alésoirs horizontaux, les VBM offrent des capacités d'usinage vertical pour les grandes pièces. Les alésoirs à coquille peuvent être montés sur le vérin ou la tourelle du VBM.

Centres d'usinage CNC :les centres d'usinage horizontaux et verticaux peuvent être programmés pour effectuer des opérations d'alésage avec des alésoirs à coquille, ainsi que d'autres processus d'usinage.

Machines à usage spécial :les machines de perçage de trous profonds et les machines à chanfreiner les tubes sont des exemples de machines spécialisées qui utilisent des alésoirs à coquille pour des tâches spécifiques.

En tant que leader mondial des outils de coupe, Baucor s'engage à fournir une assistance complète pour nos alésoirs à coquille. Nous souhaitons que nos clients disposent des solutions optimales adaptées à leurs besoins spécifiques.

Voici ce que vous pouvez attendre de notre assistance en matière de conception et d'ingénierie :

Conception d'alésoir personnalisé :

Consultation technique :

En offrant cette gamme complète de services de conception, d'ingénierie et d'assistance technique, Baucor va au-delà du simple fournisseur d'outils de coupe. Nous sommes votre partenaire de confiance, déterminé à vous aider à atteindre vos objectifs de fabrication grâce à des solutions d'alésage optimisées et à un soutien sans faille.

BAUCOR propose des solutions de fabrication et d'ingénierie personnalisées adaptées à vos besoins spécifiques, dans divers secteurs.

Les ingénieurs de BAUCOR peuvent examiner votre conception et fournir des commentaires pour améliorer la fabricabilité, la rentabilité et l'efficacité.

La conception ou la sélection d'alésoirs à coquille nécessite une prise en compte minutieuse de divers facteurs pour garantir des performances, une précision et une durée de vie de l'outil optimales. Voici les guides de conception essentiels :

Sélection du matériau :

Conception de goujures :

Conception du corps de l'alésoir :

Sélection de l'arbre :

Diamètre et longueur du pilote :

Sélection du revêtement (facultatif) :

Tolérances et finition de surface :

Recommandations du fabricant :

En adhérant à ces guides de conception et en travaillant avec un fabricant réputé comme Baucor, vous pouvez vous assurer que vos alésoirs à coquille sont conçus et fabriqués pour répondre aux exigences spécifiques de votre application, offrant des performances, une précision et une longévité optimales.