DES FRAISES À COLLET DE HAUTE QUALITÉ POUR UN FRAISAGE PRÉCIS ET EFFICACE !

DES FRAISES À COLLET DE HAUTE QUALITÉ POUR UN FRAISAGE PRÉCIS ET EFFICACE !

Qu'est-ce qu'un dégagement du col de la fraise ?

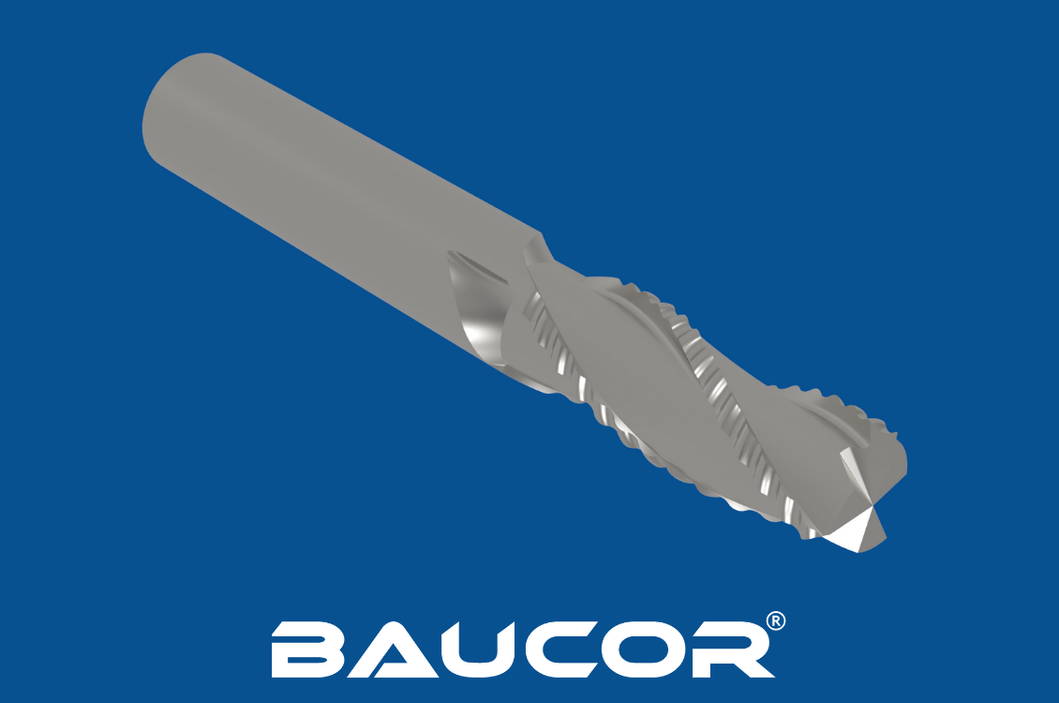

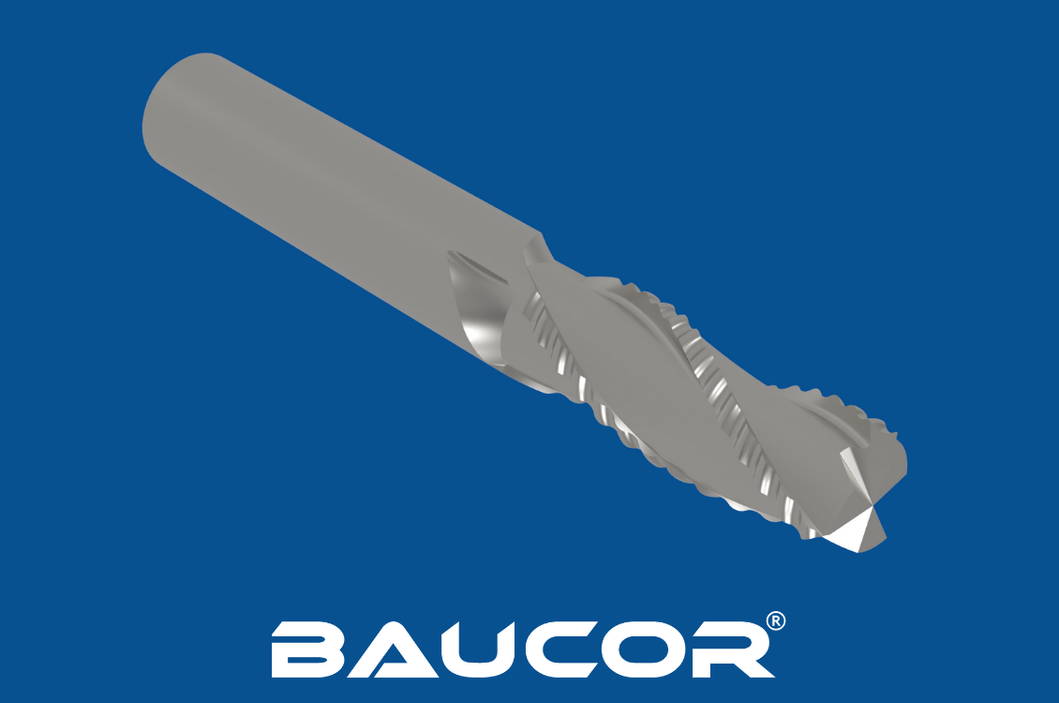

Le dégagement du col de la fraise est la section de diamètre réduit située derrière l'arête de coupe d'une fraise, conçue pour assurer le dégagement et réduire la déviation de l'outil lors des opérations de coupe profonde.

Comment fonctionne l'épaulement ?

La dépouille des fraises en bout est généralement créée par un processus de rectification après que les principales caractéristiques de coupe de l'outil ont été formées :

Finition et inspection : La fraise subit une finition pour obtenir une surface lisse et s'assurer que toutes les dimensions, y compris la dépouille du col, sont dans des tolérances étroites.

Éléments à prendre en compte pour la fabrication de dispositifs de soulagement du cou

L'expertise de Baucor en matière de fabrication

Bien que Baucor fabrique des fraises en bout, nos capacités potentielles témoignent d'un engagement envers la précision :

Accent sur la qualité : L'accent mis par Baucor sur les outils de précision s'aligne sur les normes exigeantes nécessaires à la fabrication des fraises à dépouille de collet.

Lorsque vous recherchez des fraises à queue à dégagement du col, tenez compte des paramètres standard qui sont susceptibles d'être proposés :

Baucor peut fabriquer des fraises en bout pour répondre à une gamme variée d'applications de fraisage, depuis les tâches de fraisage général jusqu'à la création de profils complexes et de formes 3D complexes.

Les fraises en bout sont disponibles dans une variété de types, tels que les fraises carrées pour créer des angles vifs, les fraises à bout sphérique pour un contour lisse et les fraises d'ébauche pour un enlèvement rapide de matière. Adaptées aux matériaux tels que les métaux, les plastiques et les composites, Baucor peut produire des fraises en bout dans des dimensions et des configurations hautement spécialisées, adaptées à vos besoins spécifiques. Veuillez communiquer avec nous pour obtenir des renseignements détaillés sur les dimensions et les options de personnalisation afin de répondre parfaitement à vos besoins en matière de fraisage.

Matériaux courants pour les fraises à dégagement de collet

Les fraises à collet soulagé utilisent principalement les mêmes matériaux que les fraises standard, mais en tenant compte de la section réduite du collet :

Facteurs influençant la sélection des matériaux

L'expertise de Baucor en matière de matériaux

Même si Baucor ne fabrique pas directement de fraises à queue à dépouille, sa connaissance approfondie des matériaux des outils de coupe peut s'avérer précieuse :

Accent mis sur la performance : Nous comprenons l'impact de la sélection des matériaux sur les résultats d'usinage et la durée de vie de l'outil, même avec la complexité supplémentaire de la dépouille.

Options de revêtement courantes

Les mêmes revêtements que ceux utilisés sur les fraises standard peuvent apporter des avantages significatifs aux fraises à dégagement de col :

Facteurs à prendre en compte

Géométrie : Le revêtement de géométries complexes, y compris la transition entre le col et les goujures de coupe, peut être un défi. Une répartition inégale du revêtement peut avoir un effet négatif sur les performances.

Les fraises en bout à dégagement de col excellent dans les applications où leur dégagement supplémentaire offre un avantage certain :

Fabrication de moules et de matrices :

Aéronautique et automobile :

Usinage de composants avec des poches profondes, des caractéristiques complexes ou des surfaces sculptées où le dégagement du col permet à l'outil d'atteindre sans interférence.

Pourquoi les fraises à dépouille de collet sont-elles essentielles ?

Réduction des bris d'outils : Les fraises à queue à dépouille peuvent subir une diminution des charges latérales, ce qui réduit potentiellement le risque de rupture dans les coupes exigeantes.

Secteurs clés utilisant des fraises à dégagement de collet

Les fraises à dégagement de col sont des outils indispensables dans les industries où la précision, la capacité à usiner des caractéristiques profondes et des profils complexes sont essentiels :

Fabrication de moules et de matrices : Une industrie clé pour les fraises à queue à dépouille, utilisées pour :

Fabrication aérospatiale :

Fabrication automobile :

Usinage de caractéristiques ou de poches profondes dans les composants de moteur, les panneaux de carrosserie, etc.

Création de profils complexes et de surfaces sculptées.

Pourquoi les fraises à queue à dégagement du col sont-elles préférées ?

Durée de vie et performance de l'outil : Les fraises à dépouille de col peuvent parfois subir des charges latérales réduites, ce qui peut améliorer la durée de vie de l'outil et les performances de coupe dans les matériaux difficiles.

Les fraises à dépouille sont principalement utilisées dans les machines CNC pour leur précision et leur capacité à exécuter des parcours d'outils complexes qui utilisent le profil dépouillé de l'outil :

Facteurs de sélection des machines

Volume de production : Une production spécialisée et en grande quantité peut justifier des installations dédiées et optimisées pour les opérations de fraisage en bout avec dépouille du col, bien que cela soit moins courant.

En tant que leader mondial de l'usinage de précision, Baucor comprend que l'obtention de résultats optimaux avec les fraises à dépouille de col implique plus qu'un simple outil de qualité supérieure. Bien que les fraises à dépouille de collet spécialisées ne fassent pas partie de nos offres de base, voici comment nous pourrions soutenir ce secteur :

Baucor : Vos spécialistes de la performance des fraises à collet soulagé

En vous associant à Baucor, vous pouvez accéder à :

Esprit de collaboration : Nous travaillons en étroite collaboration avec vous pour développer les solutions de fraises à dépouille idéales pour vos besoins spécifiques.

BAUCOR propose des solutions de fabrication et d'ingénierie personnalisées adaptées à vos besoins spécifiques, dans divers secteurs.

Les ingénieurs de BAUCOR peuvent examiner votre conception et fournir des commentaires pour améliorer la fabricabilité, la rentabilité et l'efficacité.

Principaux éléments de conception et considérations

Diamètre de coupe : Le diamètre à l'extrémité de la coupe détermine la plus petite taille de caractéristique que l'outil peut créer.

Diamètre du col : Détermine la quantité de jeu. Il doit être nettement inférieur au diamètre de coupe, mais suffisamment grand pour maintenir la résistance.

Longueur du col : Détermine la profondeur supplémentaire que l'outil peut atteindre par rapport à une fraise standard.

Transition : La transition entre le diamètre de coupe et le col doit être lisse pour éviter les concentrations de contraintes.

Cannelures :

Géométrie du tranchant :

Angles de coupe : On utilise souvent des angles de coupe neutres ou légèrement positifs, optimisés pour les matériaux de la pièce à usiner.

Angles de dépouille : Ils assurent le dégagement et empêchent les frottements.

Facteurs de conception influencés par l'application