PRÉCISION ET PERFORMANCE COMBINÉES

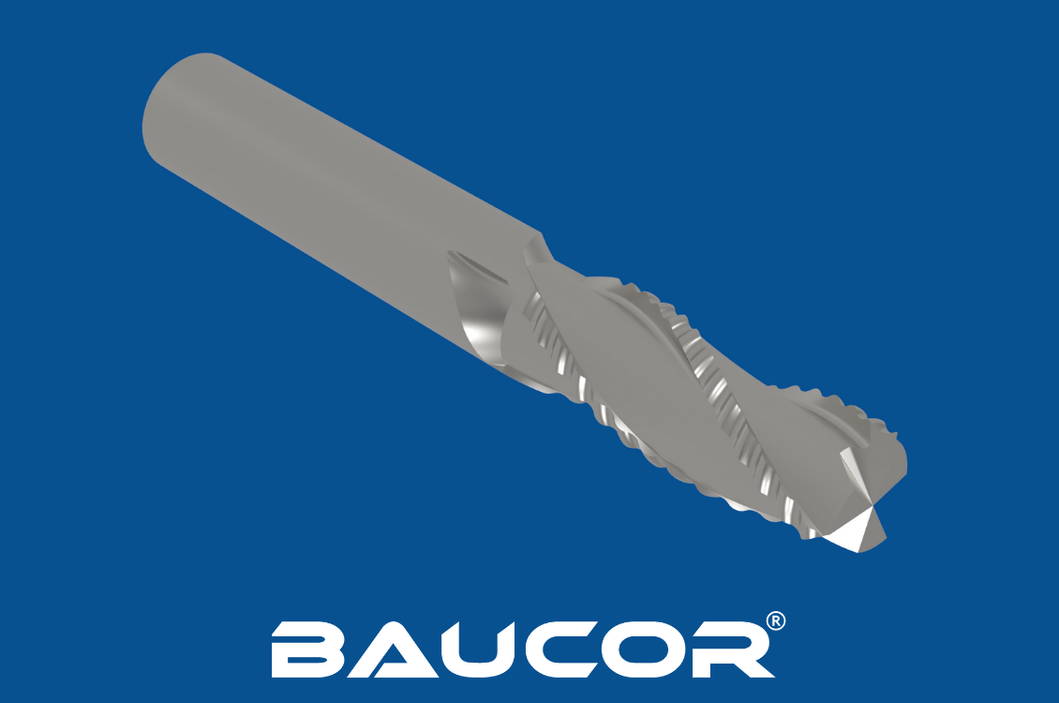

SOLUTIONS POUR LES FRAISES À BOUTS RONDS !

PRÉCISION ET PERFORMANCE COMBINÉES

SOLUTIONS POUR LES FRAISES À BOUTS RONDS !

Qu'est-ce qu'une fraise à bille conique ?

Une fraise conique à bout sphérique est un outil de coupe spécialisé doté d'un corps conique et d'une pointe arrondie, idéal pour la réalisation de contours en 3D et la finition de surfaces lisses dans les applications de fraisage et de gravure à commande numérique.

Plusieurs caractéristiques la définissent :

Programmation CNC : La trajectoire de l'outil et les paramètres de coupe sont programmés dans le système de commande de la machine CNC.

Rotation et alimentation : La fraise conique à bec sphérique est fixée dans la broche de la machine et tourne à grande vitesse. Elle est introduite dans la pièce conformément à la trajectoire programmée.

Enlèvement de matière : Les arêtes de coupe rotatives enlèvent de la matière de la pièce, la pointe à bille et les côtés coniques coupant activement.

Contournage : La forme du nez de la bille permet d'obtenir des surfaces lisses et courbes, tandis que le cône offre un dégagement pour usiner les parois latérales angulaires et les caractéristiques plus profondes.

Fabrication de fraises coniques à bec sphérique : Précision et complexité

Principaux processus de fabrication

Si vous recherchez des fraises coniques à nez sphérique, voici les paramètres standard que vous rencontrerez probablement :

Baucor peut fabriquer des fraises en bout pour répondre à une gamme variée d'applications de fraisage, depuis les tâches de fraisage général jusqu'à la création de profils compliqués et de formes complexes en 3D.

Les fraises en bout sont disponibles dans une variété de types, tels que les fraises carrées pour créer des angles vifs, les fraises à bout sphérique pour un contour lisse et les fraises d'ébauche pour un enlèvement de matière rapide. Adaptées aux matériaux tels que les métaux, les plastiques et les composites, Baucor peut produire des fraises en bout dans des dimensions et des configurations hautement spécialisées, adaptées à vos besoins spécifiques. Veuillez communiquer avec nous pour obtenir des renseignements détaillés sur les dimensions et les options de personnalisation afin de répondre parfaitement à vos besoins en matière de fraisage.

Matériaux courants pour les fraises coniques à bec sphérique

Carbure de tungstène :

Aciers rapides (HSS) :

Types : M2, M7, T15, et les qualités contenant du cobalt telles que M35 et M42 peuvent être utilisées dans des applications spéciales.

Avantages : Bonne ténacité et bon rapport coût-efficacité pour les scénarios à faible demande ou l'usinage de matériaux plus tendres.

Limites : La résistance à l'usure et la dureté à chaud sont inférieures à celles du carbure, ce qui limite leur utilisation pour l'usinage à grande vitesse ou l'usinage de matériaux abrasifs.

Facteurs influençant le choix du matériau

Options de revêtement courantes

Facteurs à prendre en compte

Expertise potentielle de Baucor

Bien que Baucor ne puisse pas revêtir directement les fraises coniques à nez sphérique, ses connaissances en matière d'usinage pourraient être utiles :

Principaux domaines d'utilisation

Les fraises coniques à bec sphérique excellent dans les applications où leur forme unique offre des avantages :

Fabrication de moules et de matrices :

Aérospatiale et automobile :

Fabrication médicale :

Prototypage et sculpture :

Ebauche et finition de formes 3D en bois, en plastique et en métaux plus tendres pour des prototypes, des modèles ou des sculptures artistiques.

Usinage général :

Pourquoi les fraises coniques à bec sphérique sont-elles essentielles ?

Secteurs clés utilisant les fraises coniques à bec sphérique

Les fraises coniques à bec sphérique sont des outils indispensables dans les industries où la précision, le profilage et la capacité d'usiner des parois latérales complexes sont essentiels :

Fabrication de moules et de matrices : Une industrie de base pour les fraises coniques à bec sphérique, utilisées pour :

Fabrication aérospatiale :

Fabrication automobile :

Fabrication d'appareils médicaux :

Production de petites pièces complexes pour les dispositifs médicaux ou les implants, où la précision, la biocompatibilité et les finitions lisses sont cruciales.

Pourquoi les fraises coniques à bec sphérique sont-elles préférées ?

Types de machines courantes

Les fraises coniques à bec sphérique sont principalement utilisées dans les machines CNC pour leur précision et leur capacité à exécuter des parcours d'outils complexes en 3D :

Facteurs de sélection des machines

Optimisez vos conceptions de fraises coniques à bout sphérique grâce à l'expertise de Baucor

Au-delà de l'outil : Le soutien de Baucor

En tant que leader mondial de l'usinage de précision, nous comprenons que l'obtention de résultats optimaux avec les fraises coniques à bec sphérique implique plus qu'un simple outil de qualité supérieure.

Optimisation de la géométrie : Nos ingénieurs peuvent donner des conseils sur des éléments tels que

Expertise en matière de revêtement : Nous donnons des conseils sur l'adéquation des revêtements (TiN, TiAlN, DLC, etc.) pour améliorer la résistance à l'usure, la durée de vie de l'outil et les performances dans des scénarios d'usinage spécifiques.

Soutien aux processus d'usinage : Notre connaissance des processus d'enlèvement de matière nous permet de suggérer des techniques ou des modifications d'outils qui optimisent l'efficacité et les résultats lors de l'utilisation de fraises coniques à bec sphérique.

Accent sur la précision : L'importance que Baucor accorde à la qualité se traduit par un soutien aux fabricants dans la conception de fraises coniques à nez sphérique qui répondent aux normes rigoureuses de nos clients.

BAUCOR propose des solutions de fabrication et d'ingénierie personnalisées adaptées à vos besoins spécifiques, dans divers secteurs.

Les ingénieurs de BAUCOR peuvent examiner votre conception et fournir des commentaires pour améliorer la fabricabilité, la rentabilité et l'efficacité.

Principaux éléments de conception et considérations

Diamètre du nez de bille : Détermine le plus petit rayon que l'outil peut créer et influe sur l'état de surface.

Angle du cône : Détermine le dégagement de la paroi latérale et les capacités de profondeur. Les angles courants vont de 1 à 15 degrés, les angles plus importants offrant plus de dégagement pour les coupes plus profondes.

Cannelures :

Géométrie du tranchant :

Angles de coupe : On utilise souvent des angles de coupe neutres ou légèrement positifs, optimisés pour les matériaux de la pièce à usiner.

Angles de dépouille : Ils assurent le dégagement et empêchent les frottements.

Facteurs de conception influencés par l'application