Outils CNC standard ou personnalisés : Qu'est-ce qui convient le mieux à votre entreprise ?

Outils CNC standard ou personnalisés : Qu'est-ce qui convient le mieux à votre activité ?

Voyons quels sont les meilleurs outils pour vous ! Par exemple, ceux qui créent avec diligence des pièces parfaites à l'aide de leurs machines CNC. Un choix important s'offre à vous en matière d'usinage : devez-vous continuer à utiliser des outils standard éprouvés et fiables ou faire appel à des outils CNC personnalisés différents et mieux adaptés ? C'est un peu comme la différence entre l'achat d'un produit standard et la fabrication d'un produit sur mesure.

Nous allons examiner cette question aujourd'hui pour vous aider à déterminer si les solutions contractuelles ou internes conviennent à votre entreprise et comment les outils CNC sont la clé pour obtenir les résultats dont vous avez besoin.

L'attrait des outils CNC standard : Un outil de travail fiable

Commençons par ce qui nous est familier. Les outils CNC standard sont, en effet, standard pour une raison bien précise. Ils sont produits en masse, facilement disponibles et conçus pour réaliser une large gamme d'opérations d'usinage courantes. Considérez-les comme les généralistes fiables de votre boîte à outils.

Avantages des outils CNC standard :

Disponibilité : Vous pouvez souvent les trouver en rayon chez votre fournisseur local ou les recevoir rapidement en ligne. Pas d'attente !

Rentabilité (à l'unité) : En raison de la production de masse, le coût unitaire d'un outil standard est généralement inférieur.

Performance prouvée : Leurs capacités sont bien documentées et il existe une multitude de données d'application et de recommandations.

Familiarité : La plupart des machinistes sont formés à l'utilisation d'outils standard, ce qui réduit la courbe d'apprentissage.

Remplacement facile : Si l'un d'eux se casse, il est généralement facile de le remplacer.

Inconvénients des outils CNC standard :

Compromis : Ils sont conçus pour des applications générales, ce qui signifie qu'ils peuvent ne pas être optimisés pour votre matériau, votre géométrie ou vos paramètres machine spécifiques. Cela se traduit souvent par des performances sous-optimales.

Efficacité réduite : L'utilisation d'un outil standard pour une tâche spécialisée peut entraîner des temps de cycle plus longs, un plus grand nombre de passes et des vitesses d'avance plus lentes.

Finitions médiocres : Si la géométrie n'est pas optimisée, il se peut que vous ayez du mal à obtenir la finition de surface souhaitée, ce qui peut nécessiter des opérations secondaires.

Capacités limitées : Ils ne peuvent tout simplement pas s'attaquer à des caractéristiques très complexes, à des tolérances serrées dans des matériaux difficiles ou à des tâches multifonctionnelles.

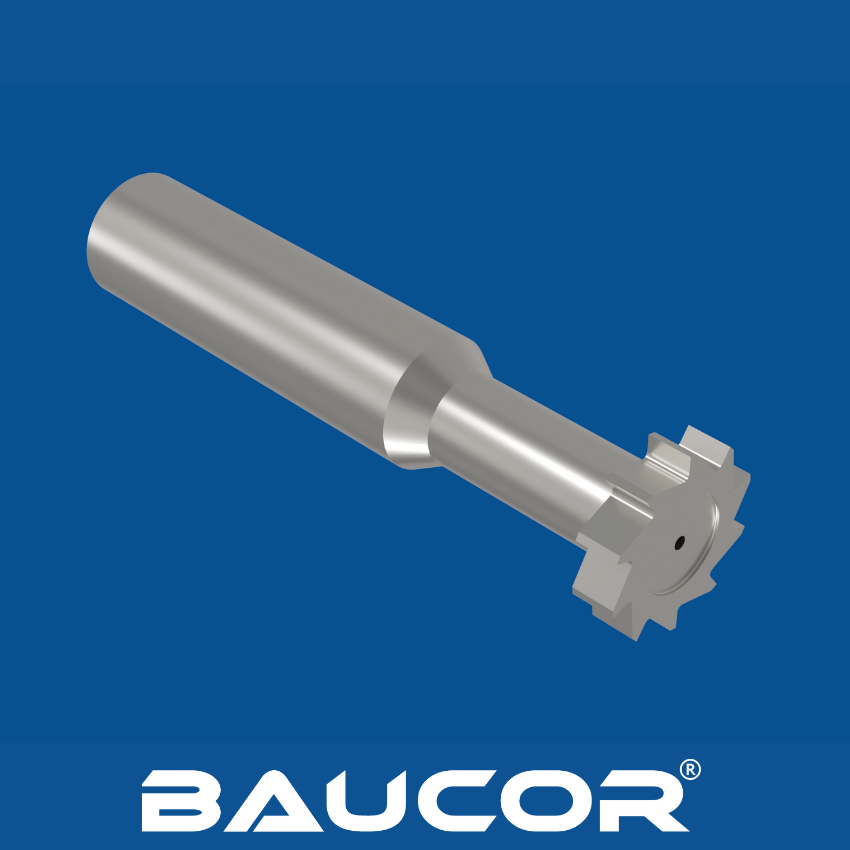

La puissance de la précision : Adopter les outils CNC personnalisés

Voyons maintenant ce que les outils CNC personnalisés ont à offrir. Ils sont construits et développés pour s'adapter à l'application particulière, au matériau ou à la forme de la pièce utilisée. Ils sont conçus spécifiquement pour exceller dans le travail qu'ils effectuent.

Pourquoi opter pour la fabrication d'outils CNC sur mesure ?

La décision d'investir dans des outils CNC personnalisés découle souvent de la nécessité de surmonter les limites imposées par l'outillage standard. C'est là que les entreprises spécialisées dans la fabrication d'outils CNC deviennent vos partenaires essentiels.

Avantages des outils CNC sur mesure

Performances optimisées : C'est le plus grand avantage. Les outils sur mesure sont conçus précisément pour votre matériau, votre machine et votre pièce, ce qui permet d'obtenir des taux d'enlèvement de matière maximaux, des temps de cycle plus courts et des finitions de surface supérieures.

Géométries complexes : Ils peuvent être conçus pour usiner des caractéristiques complexes, des contre-dépouilles ou des coupes à angles multiples en une seule passe, ce qui simplifie la programmation et réduit les réglages.

Durée de vie prolongée de l'outil : Grâce à une géométrie optimisée et à des revêtements spécialisés, les outils sur mesure durent souvent beaucoup plus longtemps dans les applications exigeantes, ce qui réduit les changements d'outils et les temps d'arrêt.

Réduction des stocks d'outils : Un seul outil sur mesure peut remplacer plusieurs outils standard, ce qui simplifie votre stock et peut réduire les coûts globaux d'outillage à long terme.

Opérations consolidées : Un outil sur mesure multifonctionnel peut combiner plusieurs étapes d'usinage en une seule, ce qui permet de réaliser des gains de temps considérables et d'améliorer la précision en éliminant les erreurs de re-fixation.

Résolution de problèmes : Ces outils sont souvent la solution idéale pour surmonter les difficultés d'usinage persistantes, telles que les problèmes d'évacuation des copeaux, le broutage ou l'obtention de tolérances impossibles à atteindre avec des outils standard.

Inconvénients des outils CNC personnalisés

Coût initial plus élevé : La conception et la fabrication d'un outil sur mesure sont plus coûteuses à l'unité qu'un outil standard.

Délai d'exécution plus long : Une phase de conception et de production est nécessaire, ce qui signifie que vous ne pouvez pas obtenir un outil instantanément.

Spécificité : Si votre production de la pièce spécifique s'arrête, l'outil sur mesure risque de devenir obsolète.

Dépendance à l'égard du fabricant : Vous dépendez de l'expertise et de la qualité de votre partenaire de fabrication d'outils CNC.

Quand franchir le pas : considérations stratégiques

Quand l'investissement dans les outils CNC personnalisés est-il vraiment justifié ? Voici quelques scénarios dans lesquels ils se distinguent généralement :

1. Volumes de production élevés : Pour les longs cycles de production, même de petits gains en termes de temps de cycle ou de durée de vie de l'outil se traduisent par des économies massives sur la durée de vie du projet. Le coût initial plus élevé des outils personnalisés est rapidement amorti.

2. Matériaux difficiles à usiner : Le travail avec des superalliages (Inconel, Titane), des aciers trempés ou des composites pousse souvent les outils standard à leurs limites. Les géométries et les revêtements personnalisés sont essentiels pour un usinage efficace et la longévité de l'outil.

3. Géométries complexes et tolérances serrées : Lorsque votre pièce présente des caractéristiques complexes, des cavités profondes ou des tolérances extrêmement serrées que les outils standard ont du mal à respecter, les solutions personnalisées peuvent être le seul moyen de répondre aux spécifications sans avoir recours à des réglages multiples ou à des opérations secondaires.

4. Opérations goulots d'étranglement : Si une étape d'usinage spécifique ralentit constamment votre ligne de production, un outil sur mesure peut être conçu pour éliminer le goulot d'étranglement et améliorer le débit global.

5. Réduction des coûts à long terme : Bien que le coût de l'outil individuel soit plus élevé, les économies réalisées en termes de temps de cycle, de changements d'outils, de réduction des rebuts et d'amélioration de la qualité des pièces peuvent se traduire par une baisse significative du coût par pièce.

L'art et la science de la fabrication d'outils CNC

Que vous choisissiez le standard ou le sur-mesure, la qualité de la fabrication d'outils CNC est primordiale. Pour les outils sur mesure, il ne s'agit pas seulement de couper du métal ; il s'agit d'un processus hautement spécialisé qui implique.. :

Une conception CAO/FAO avancée : Un logiciel sophistiqué est utilisé pour concevoir la géométrie précise de l'outil, en simulant les performances de coupe avant la production physique.

Matériaux de substrats de première qualité : Le choix de la bonne qualité de carbure (ou d'autres matériaux) est essentiel pour adapter les performances de l'outil à l'application.

Rectification de précision : Les rectifieuses CNC de pointe, d'une précision inférieure au micron, sont essentielles pour créer des géométries complexes et des arêtes très tranchantes.

Revêtements spécialisés : L'application de revêtements PVD (Physical Vapor Deposition) ou CVD (Chemical Vapor Deposition) perfectionnés améliore la dureté, la lubrification et la résistance à la chaleur, ce qui accroît considérablement la durée de vie et les performances de l'outil.

Contrôle qualité rigoureux : Chaque outil sur mesure fait l'objet d'une inspection méticuleuse pour s'assurer qu'il répond exactement aux spécifications et aux exigences de performance.

Conclusion : Une décision stratégique pour votre entreprise

Le choix d'un outil CNC standard ou sur mesure n'est pas simple, car de nombreux facteurs entrent en ligne de compte. Le choix entre les machines dépend de vos opérations, de vos quantités de production, des problèmes liés aux matériaux et de vos seules attentes.

Vos outils standard vous permettent de réaliser facilement vos travaux quotidiens. Toutefois, lorsqu'il s'agit d'effectuer un travail rapide et précis, de réduire les temps de cycle, d'économiser des efforts et de traiter des problèmes complexes, l'adoption d'outils CNC personnalisés proposés par des partenaires de confiance constitue un réel avantage. Un examen détaillé de vos applications peut vous indiquer quand une solution d'outils CNC couvrira ses coûts et aidera votre production à atteindre des niveaux sans précédent.

English

English